在智能制造浪潮席卷全球的背景下,質(zhì)量已不僅僅是產(chǎn)品的生命線(xiàn),更是企業(yè)核心競(jìng)爭(zhēng)力的關(guān)鍵。傳統(tǒng)的質(zhì)量管理(Quality Management, QM)方式,依賴(lài)人工記錄、事后檢驗(yàn)和層層審批,不僅效率低下、成本高昂,更難以應(yīng)對(duì)現(xiàn)代制造中日益復(fù)雜的產(chǎn)品、短促的交期和個(gè)性化的需求。因此,構(gòu)建一個(gè)智能化、集成化、預(yù)防性的質(zhì)量管理系統(tǒng)(QMS)已成為現(xiàn)代工廠(chǎng)實(shí)現(xiàn)數(shù)字化轉(zhuǎn)型和高質(zhì)量發(fā)展的必經(jīng)之路。本文將探討工廠(chǎng)如何利用QMS系統(tǒng),并通過(guò)深度的信息系統(tǒng)集成服務(wù),實(shí)現(xiàn)質(zhì)量控制的全面智能化。

一、核心基石:QMS系統(tǒng)的智能化能力構(gòu)建

質(zhì)量控制智能化并非簡(jiǎn)單地用計(jì)算機(jī)替代紙質(zhì)記錄,其核心在于系統(tǒng)具備數(shù)據(jù)驅(qū)動(dòng)、實(shí)時(shí)響應(yīng)和自主優(yōu)化的能力。一個(gè)面向智能制造的QMS系統(tǒng)應(yīng)具備以下關(guān)鍵功能:

- 全流程質(zhì)量數(shù)據(jù)自動(dòng)采集與監(jiān)控:通過(guò)集成工業(yè)物聯(lián)網(wǎng)(IIoT)設(shè)備、傳感器、機(jī)器視覺(jué)系統(tǒng)和生產(chǎn)執(zhí)行系統(tǒng)(MES),QMS能夠?qū)崟r(shí)自動(dòng)采集原材料、在制品、成品的各類(lèi)質(zhì)量數(shù)據(jù)(如尺寸、溫度、壓力、圖像),實(shí)現(xiàn)從進(jìn)料到出貨的全過(guò)程透明化監(jiān)控,替代人工抽檢。

- 基于大數(shù)據(jù)與AI的預(yù)測(cè)性質(zhì)量分析:系統(tǒng)利用歷史及實(shí)時(shí)數(shù)據(jù),構(gòu)建質(zhì)量預(yù)測(cè)模型。通過(guò)機(jī)器學(xué)習(xí)算法,可以預(yù)測(cè)潛在的質(zhì)量缺陷趨勢(shì)、設(shè)備故障對(duì)質(zhì)量的影響,甚至優(yōu)化工藝參數(shù)。例如,系統(tǒng)可以分析過(guò)去一周的生產(chǎn)數(shù)據(jù),預(yù)警某臺(tái)設(shè)備在特定參數(shù)下生產(chǎn)的產(chǎn)品即將超出公差范圍,從而將質(zhì)量控制從“事后糾正”前移至“事前預(yù)防”。

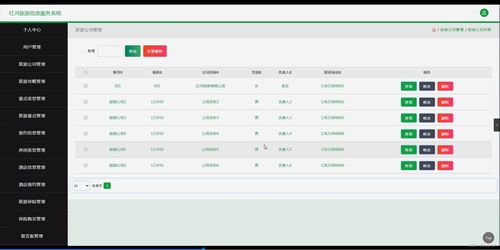

- 閉環(huán)的自動(dòng)化糾正與預(yù)防行動(dòng)(CAPA):當(dāng)系統(tǒng)檢測(cè)到質(zhì)量異常或預(yù)測(cè)到風(fēng)險(xiǎn)時(shí),能自動(dòng)觸發(fā)預(yù)設(shè)的工作流。例如,自動(dòng)鎖定可疑批次、向相關(guān)工位和責(zé)任人發(fā)送警報(bào)、生成不合格品處理單(NCR)、并啟動(dòng)根本原因分析(RCA)流程。整個(gè)CAPA過(guò)程在線(xiàn)化、可追溯,確保問(wèn)題被系統(tǒng)性地閉環(huán)解決。

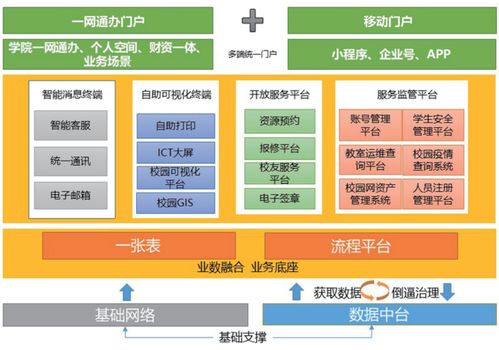

- 動(dòng)態(tài)、可視化的質(zhì)量看板與決策支持:通過(guò)儀表盤(pán)和移動(dòng)端,管理層和現(xiàn)場(chǎng)人員可以實(shí)時(shí)查看關(guān)鍵質(zhì)量指標(biāo)(如一次合格率FTY、過(guò)程能力指數(shù)CPK)、質(zhì)量成本、缺陷柏拉圖等,所有數(shù)據(jù)可視化,為快速?zèng)Q策提供直觀依據(jù)。

二、賦能關(guān)鍵:信息系統(tǒng)集成服務(wù)的深度應(yīng)用

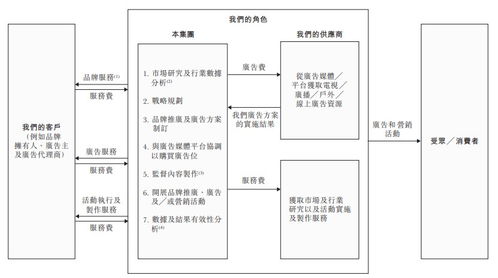

QMS系統(tǒng)的威力,很大程度上取決于它與工廠(chǎng)其他信息系統(tǒng)的融合程度。孤立運(yùn)行的QMS只是一個(gè)信息化工具,而通過(guò)專(zhuān)業(yè)的集成服務(wù)將其融入企業(yè)數(shù)字神經(jīng)中樞,才能實(shí)現(xiàn)真正的“智能”。集成服務(wù)的重點(diǎn)在于:

- 與生產(chǎn)層系統(tǒng)(MES/SCADA)的深度集成:這是實(shí)現(xiàn)實(shí)時(shí)質(zhì)量控制的基礎(chǔ)。集成后,生產(chǎn)指令、工藝參數(shù)、設(shè)備狀態(tài)與質(zhì)量檢驗(yàn)標(biāo)準(zhǔn)能自動(dòng)同步。當(dāng)MES下達(dá)工單時(shí),對(duì)應(yīng)的檢驗(yàn)計(jì)劃與標(biāo)準(zhǔn)已自動(dòng)推送至QMS及現(xiàn)場(chǎng)終端;檢驗(yàn)結(jié)果實(shí)時(shí)回傳至MES,決定產(chǎn)品能否流轉(zhuǎn),實(shí)現(xiàn)“質(zhì)量一票否決”。

- 與產(chǎn)品生命周期管理(PLM)系統(tǒng)的集成:確保“設(shè)計(jì)質(zhì)量”能準(zhǔn)確無(wú)誤地傳遞到“制造質(zhì)量”。PLM中的產(chǎn)品設(shè)計(jì)規(guī)格、圖紙、變更(ECN)能自動(dòng)同步至QMS,作為檢驗(yàn)的權(quán)威依據(jù)。制造過(guò)程中發(fā)現(xiàn)的設(shè)計(jì)相關(guān)問(wèn)題也能快速反饋至PLM系統(tǒng),促進(jìn)設(shè)計(jì)與制造的協(xié)同優(yōu)化。

- 與企業(yè)資源計(jì)劃(ERP)系統(tǒng)的集成:打通質(zhì)量與供應(yīng)鏈、財(cái)務(wù)的壁壘。QMS中的供應(yīng)商來(lái)料質(zhì)量數(shù)據(jù)可自動(dòng)影響ERP的供應(yīng)商績(jī)效評(píng)估與采購(gòu)決策;生產(chǎn)過(guò)程中的報(bào)廢、返工數(shù)據(jù)實(shí)時(shí)同步至ERP,精準(zhǔn)核算質(zhì)量成本;最終檢驗(yàn)結(jié)果決定產(chǎn)品是否可入庫(kù)及發(fā)貨。

- 與設(shè)備維護(hù)管理系統(tǒng)(CMMS/EAM)的集成:建立“設(shè)備健康”與“產(chǎn)品質(zhì)量”的關(guān)聯(lián)。QMS中因設(shè)備異常導(dǎo)致的質(zhì)量問(wèn)題,能自動(dòng)在CMMS中生成預(yù)防性維護(hù)工單。設(shè)備維護(hù)后的性能驗(yàn)證數(shù)據(jù)又可反饋回QMS,形成“質(zhì)量-設(shè)備”聯(lián)動(dòng)優(yōu)化的閉環(huán)。

- 利用統(tǒng)一數(shù)據(jù)平臺(tái)與API接口:現(xiàn)代集成服務(wù)常基于企業(yè)服務(wù)總線(xiàn)(ESB)或微服務(wù)API架構(gòu),實(shí)現(xiàn)各系統(tǒng)間安全、高效、靈活的數(shù)據(jù)交換與業(yè)務(wù)協(xié)同,避免形成新的“數(shù)據(jù)孤島”。

三、實(shí)現(xiàn)路徑與價(jià)值收益

工廠(chǎng)實(shí)現(xiàn)質(zhì)量控制智能化通常遵循“規(guī)劃-試點(diǎn)-推廣-優(yōu)化”的路徑:首先明確業(yè)務(wù)目標(biāo)和痛點(diǎn),選擇具備強(qiáng)大集成能力的QMS平臺(tái);然后選擇一個(gè)典型產(chǎn)線(xiàn)或車(chē)間進(jìn)行試點(diǎn),打通關(guān)鍵系統(tǒng)接口,驗(yàn)證智能化場(chǎng)景;成功后再逐步推廣至全廠(chǎng),并持續(xù)利用數(shù)據(jù)優(yōu)化模型與流程。

其帶來(lái)的核心價(jià)值是全方位且深遠(yuǎn)的:

- 質(zhì)量提升:顯著降低缺陷率與客戶(hù)投訴,提升產(chǎn)品一致性與可靠性。

- 效率飛躍:減少大量人工檢驗(yàn)、文檔處理和時(shí)間浪費(fèi),加速生產(chǎn)與決策流程。

- 成本節(jié)約:降低內(nèi)部失敗(返工、報(bào)廢)與外部失敗(保修、召回)成本,優(yōu)化質(zhì)量成本結(jié)構(gòu)。

- 風(fēng)險(xiǎn)可控:實(shí)現(xiàn)全鏈條質(zhì)量可追溯,快速響應(yīng)與召回,滿(mǎn)足嚴(yán)苛的法規(guī)與客戶(hù)合規(guī)要求。

- 持續(xù)創(chuàng)新:積累的質(zhì)量大數(shù)據(jù)成為企業(yè)寶貴的知識(shí)資產(chǎn),驅(qū)動(dòng)工藝改進(jìn)與產(chǎn)品創(chuàng)新。

###

在智能制造的質(zhì)量管理新范式下,QMS系統(tǒng)已從一個(gè)獨(dú)立的管理模塊,演變?yōu)橐粋€(gè)連接設(shè)計(jì)、生產(chǎn)、供應(yīng)鏈與客戶(hù)的智能化質(zhì)量中樞。通過(guò)專(zhuān)業(yè)的系統(tǒng)集成服務(wù),將其深度嵌入工廠(chǎng)的數(shù)字化生態(tài),工廠(chǎng)能夠構(gòu)建一個(gè)感知、分析、決策、執(zhí)行一體化的智能質(zhì)量控制系統(tǒng)。這不僅是技術(shù)的升級(jí),更是管理理念的革新,它將推動(dòng)工廠(chǎng)從“制造”邁向“智造”,在高質(zhì)量可持續(xù)發(fā)展的道路上構(gòu)建起堅(jiān)固的核心壁壘。